Os reatores químicos são o coração da indústria química, tanto que a construção de todas as outras partes de uma fábrica gira em torno de atender as particularidades de cada reação química.

Geralmente, os livros de graduação de engenharia química abordam três tipos de reatores: CSTR, batelada e PFR (às vezes, o PBR entra na história). Você provavelmente conhece bem esses reatores, e já se divertiu bastante com os exercícios do Fogler ou do Levenspiel;

Entretanto, no mercado e na academia, muitos avanços foram feitos em P&I, e vou compartilhar com você três exemplos que demonstram a criatividade da engenharia química.

Tabela de Conteúdo

Reator Siemens (Deposição Química a Vapor – CVD)

O primeiro tipo de reator que você provavelmente não conhecia é o reator Siemens.

Que as células fotovoltaicas são feitas de silício policristalino, todos sabemos. Mas, sendo apenas um mineral, como é possível atingir a pureza e a cristalinidade necessárias para aplicações de semicondutores?

O Silício com a especificação necessária para aplicação fotovoltaica é chamado de Silício Grau Solar (SiGS). Ele deve possuir uma pureza aproximada de 99,999%.

Entretanto, o silício que é produzido com a redução da sílica, chamado de Silício Grau Metalúrgico (SiGM), já possui uma elevada pureza, de 98,5%. Como atingir tamanha qualidade?

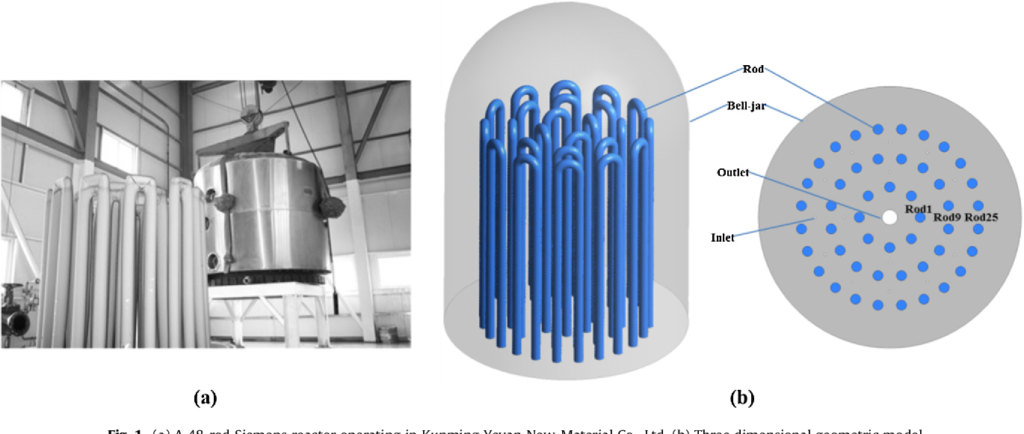

Resumindo bastante, após produzirmos uma mistura gasosa de silanos e clorossilanos (principalmente SiCl3H e SiH4), alimentamos o chamado reator Siemens, que usa a técnica de deposição química a vapor.

Basicamente, é um reator que opera a uma pressão não muito acima da atmosférica, mas a uma elevada temperatura (neste caso, cerca de 1150 °C), de forma que os compostos gasosos se decompõem e o Silício precipita em sua forma metálica (Si).

Mas se precipita aonde? Em varetas curvas de silício (em inglês, a literatura chama essas varetas de silicon rods). Uma resistência elétrica dissipa calor para a base dessas varetas, de modo que a temperatura na superfície das mesmas pode alcançar temperaturas tão altas quanto 1500 °C.

O reator em si é em formato de sino removível, que guarda sob si várias dessas varetas (digamos, 25 rods). O silício depositado se acumula aumentando a resistência à transferência de calor, e é então o momento em que o reator deve parar para a raspagem do silício produzido.

Consequentemente, é necessário um banco de reatores operando de maneira sincronizada, para que a produção de SiGS da planta não pare.

Para maiores informações sobre não apenas o SiGS como todo o negócio de energia fotovoltaica, consultar o Handbook of Photovoltaic Science and Engineering.

Eletrolisador PEM

O segundo tipo de reator que você provavelmente não conhecia é o eletrolisador PEM.

Talvez você tenha visto alguma notícia recentemente sobre Hidrogênio Verde, talvez não. O H2V é uma aposta em que a Academia, empresas e governos estão unindo esforços para implementar uma economia Net-Zero, ou seja, uma economia descarbonizada em seus processos produtivos.

Uma forma de produzir o hidrogênio sem ser pela reforma a vapor ou pela gaseificação, é realizando a eletrólise da água, pois desta forma o único subproduto é o oxigênio.

Um primeiro questionamento que pode vir à mente é: isso não incorreria em risco hídrico e escassez de água potável? A resposta é: depende. Um relatório recente da IRENA demonstrou com grande clareza que o hidrogênio cinza produzido pela reforma a vapor consegue utilizar quantidades ainda maiores de água, principalmente se compararmos com a tecnologia mais promissora de eletrólise, a PEMEL.

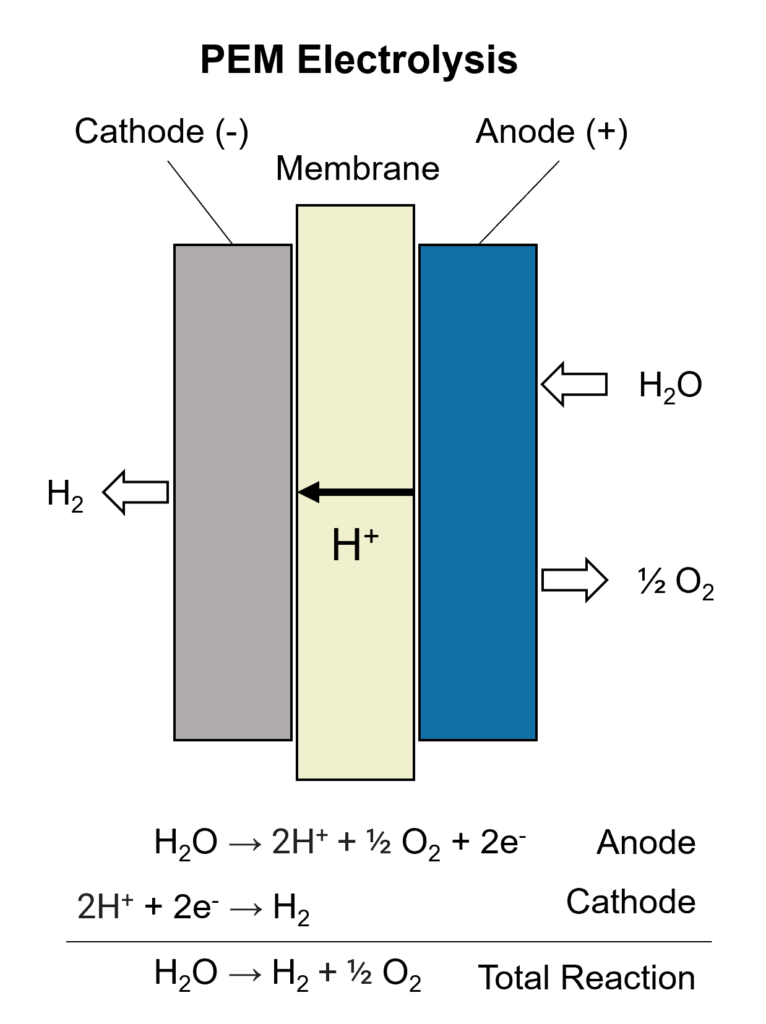

O eletrolisador tipo PEM (PEMEL) consiste de um sistema eletrolítico (anodo-eletrólito-catodo) em que o eletrólito é sólido; neste caso, é uma membrana polimérica – geralmente Nafion – embebida em água.

O anodo entra em contato com a água e, com o auxílio de um catalisador, a reduz a O2, prótons e elétrons. Os elétrons fecham o circuito externamente, se encaminhando para o catodo para reduzir os prótons. Estes, por sua vez, são conduzidos através da membrana polimérica, que serve ainda como um separador físico entre o gás oxigênio e o gás hidrogênio formados, o que é interessante devido ao risco de combustão dessa mistura.

Por fim, o catodo, novamente com auxílio de um catalisador, reduz os prótons que chegam até ele, e libera o H2 produzido.

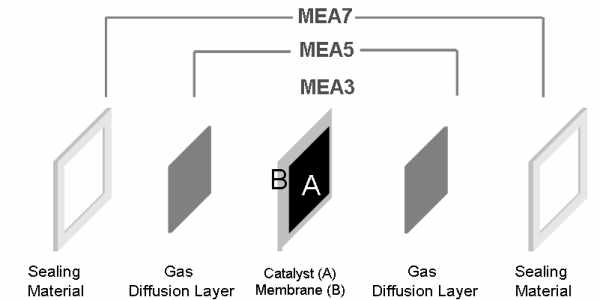

O conjunto catalisador-membrana-catalisador é chamado de MEA, ou ainda MEA-3, devido ao fato de que existem camadas auxiliares para todo esse sistema funcionar.

Por exemplo: a água que será oxidada no anodo chega pelo mesmo caminho em que o oxigênio que é produzido deve escapar. Isto é desfavorável para o oxigênio, que deve vencer a resistência à transferência de massa. Deste modo, são adicionadas camadas difusoras, como a microcamada porosa (MP) e a camada difusora de gás (GDL). Surgem assim as MEA-5 e MEA-7, como ilustrado abaixo.

Para aprender mais sobre a eletrólise PEM e outras (alcalina, SOEC), além de detalhes construtivos dos eletrolisadores, eu gosto sempre de recomendar o Hydrogen Production: By Electrolysis, da Agata Godula-Jopek. Apesar de um pouco antigo (2015), esse livro tem simplesmente tudo.

Reatores de Hidretos Metálicos

O último tipo de reator que você provavelmente não conhecia são os reatores de hidretos metálicos.

Ainda no contexto da economia do H2V, um dos principais desafios de sua implementação é a logística. Como exportar um gás extremamente leve e caro de se liquifazer ou de se comprimir como o hidrogênio?

Uma alternativa que até onde eu conheça não está em escala comercial para este mercado (embora esteja em outros) é a utilização de um reator de hidreto metálico (MH reactor).

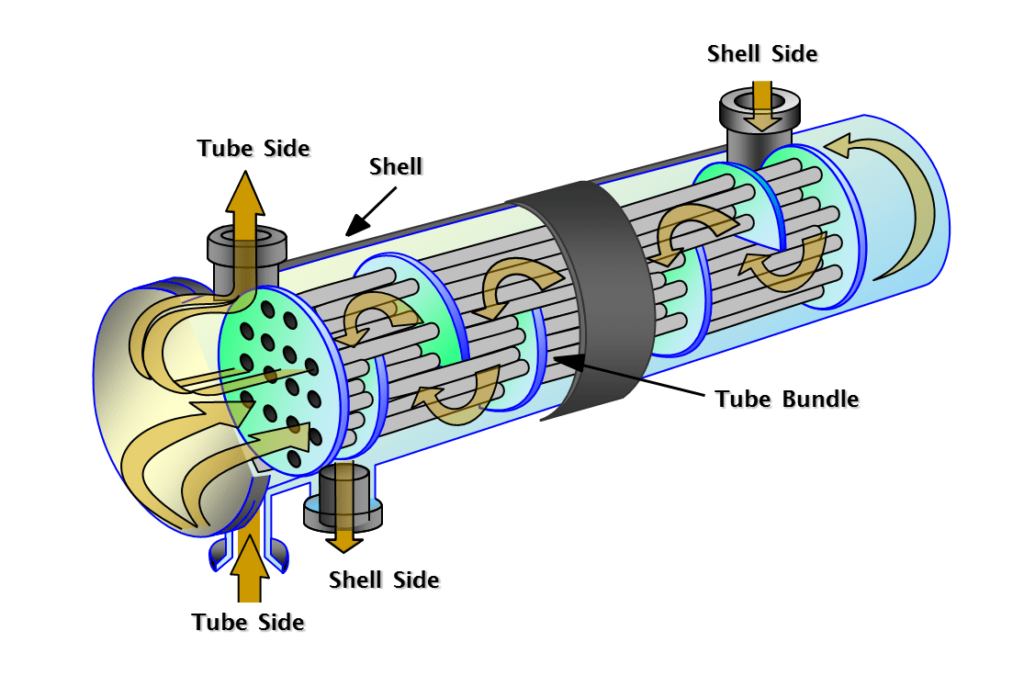

Este tipo de reator é bem peculiar: pode ter várias geometrias, mas geralmente ele é semelhante a um trocador de calor casco-e-tubos (shell and tubes heat exchanger) e ao mesmo tempo a um reator de leito fixo (PBR).

Abaixo, um exemplo de cada um.

Reator de leito fixo, com o recheio sendo o catalisador.

Trocador de calor de casco e tubos, onde o fluido de processo de interesse pode estar por exemplo nos tubos, e o fluido refrigerante ou de aquecimento no casco.

Perfil transversal de um reator de hidreto metálico.

De acordo com Zhang et al. (2010), “Os reatores de hidretos metálicos são amplamente utilizados em muitas aplicações industriais, por exemplo: armazenamento de hidrogênio, bomba de calor, compressão térmica, separação de gases, etc.”.

Esse tipo de reator se baseia no fato de que certos metais e materiais metálicos são capazes de reagir reversivelmente com o hidrogênio, sendo portanto uma forma de capturar o hidrogênio, para posteriormente utilizá-lo quando necessário.

Uma grande vantagem é que é possível armazenar significativas quantidades de hidrogênio em condições operacionais não tão drásticas quanto o armazenamento criogênico ou a elevadas pressões (que podem chegar a 700 bar ou até mais).

Conclusão

Aqui você pôde conhecer um pouco mais sobre três tipos de reatores incomuns: 1) Reator Siemens, usado para fabricação de silício policristalino e que usa a tecnologia de deposição química a vapor; 2) Eletrolisador tipo PEM, para eletrólise da água e produção de hidrogênio verde; 3) Reatores de hidretos metálicos, para armazenamento inteligente de hidrogênio, e que se assemelha a reatores de leito fixo e também a trocadores de calor do tipo casco-e-tubos.

A engenharia química é ilimitada, e sempre haverão ótimas oportunidades de trabalho com tecnologias novas que poucos dominam.